En el mercado es posible conseguir morsas de atado de muy buena relación calidad – precio, pero el diseñar una morsa permite eligir los materiales que uno cree mejor se adaptan para cada pieza y hacer hincapié en los detalles que uno cree conveniente para el diseño.

En el caso de este diseño me enfoqué en lograr una morsa práctica haciendo énfasis en los siguientes puntos:

Ø Las mordazas: La calidad del material a utilizar es un punto vital en el diseño, la elección de un material blando hará más sencillo el mecanizado de la pieza pero lograremos mordazas de baja calidad ya que serán demasiado blandas y con el uso se terminan marcando o deformando especialmente en la punta.

Dentro de los materiales de buena calidad que se consiguen en el mercado opté por utilizar acero especial K que es un acero generalmente utilizado para fabricar herramientas de corte y de estampado con el cual se puede obtener durezas de hasta 65 Rockwell con un templado a 980ºC .

Si bien muchas mordazas del mercado vienen cementadas, estas están construidas con aceros más blandos y el cementado solo mejora la resistencia mecánica de la capa exterior de las mordazas y por ende con el uso terminan deformándose.

Ø Los rodamientos: La mayoría de las morsas no poseen rodamientos y el utilizarlos hace que la morsa rote suavemente y no se produzca desgaste alguno de materiales.

Ø Brazo articulado: Muy útil para centrar la pata del anzuelo sobre el eje de rotación de la morsa rápidamente.

Ø La posibilidad de acoplarle un motor con reductor para trabajar con cabezas epoxi.

La construcción es simple si se cuenta con un torno paralelo y de no ser así, los planos que acompañan a la nota servirán para que cualquier tornero pueda construirles las piezas a medida.

Despiece:

A: Tapa final de bronce

B: Tornillo cabeza fresada 5x0.8 x 10mm

C: Rulemán (608) (22x8x7)

D: Cuerpo

E: Tornillo con cabeza ancha con rosca 5x0.8 x 10mm

F: Rulemán (608) (22x8x7)

G: Eje

H: Tapa con articulación macho

I: Brazo con articulación hembra

J: manivela

K: Vástago

L: Tornillo cabeza allen rosca 6x1mm x 20mm

M: Mordaza Trasera

N: Mordaza Delantera

O: Tornillo con cabeza ancha con rosca 6x1 x 15mm

P: Tornillo cabeza allen rosca 5x0.8 x 10mm

Q: Tornillo cabeza allen rosca 6x1 x 10mm

R: Base

S: Plancha de goma

T: Espárrago roscado de 5x0.8 x 10mm

U: Tornillo con cabeza ancha con rosca 6x1 x 10mm

A: Tapa final de bronce

Materiales:

Barra de bronce de 25mm de diámetro.

Plano:

Descripción:

La tapa final de bronce cumple la función de hacer de tope en el rulemán y soportar la manivela. La utilización de bronce es solamente estética y puede ser suplantada por aluminio o acero inoxidable.

La canaleta “B” es para poder acoplar una correa conectada a un motor con reductor de velocidad para trabajar con cabezas de epoxi.

Construcción:

Tornear la barra de bronce hasta llevarla a las medidas indicadas en el plano y realizar una perforación pasante con mecha de 8mm.

Fresar con mecha de 10mm hasta que el tornillo “B” quede al ras de la pieza.

Roscar con macho de 6 x 1mm, previo perforado con mecha de 5mm (si se altera el material de la pieza, paso o tipo de rosca consultar en “Tabla 1” ) donde se roscará la manivela.

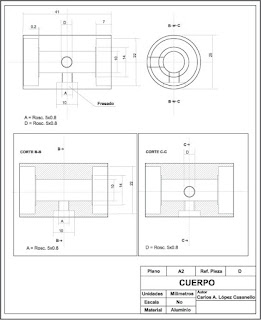

D: Cuerpo

Plano:

Descripción:

El cuerpo soporta los rodamientos, contiene el tornillo que actúa como freno de rotación del cabezal y rosca con el fresado para la unión del vástago.

Construcción:

Se tornea la barra de aluminio (también puede utilizarse otro material como el bronce o acero inoxidable) según las medidas del plano y se realiza la perforación pasante de 10mm preferentemente con la pieza colocada en el plato.

Se perfora el orificio “D” con mecha de 4.25mm de diámetro y se rosca con el macho de 5x0.8mm

El orificio “A” se realiza perforando con mecha de 4.25mm de diámetro, se fresa con mecha 10 hasta que el vástago “K” quede bien presentado y se rosca con el macho de 5x0.8mm.

H: Tapa con articulación macho

Materiales:

Barra redonda de aluminio de 25mm de diámetro.

Construcción:

Para construir esta pieza es posible partir de una barra redonda de 25mm de aluminio (también puede utilizarse otro material como el bronce o acero inoxidable), se la tornea hasta llegar a las medidas del plano y luego si se cuenta con fresadora se rebaja el material hasta llegar a formar la “lengua” o se realiza el proceso a lima.

I: Brazo con articulación hembra

Plano:

Materiales:

Barra redonda de aluminio de 25mm de diámetro.

Construcción:

El primer paso es tornear la pieza hasta llegar a las medidas que indica el plano y luego rebajar con fresadora o lima la canaleta “B” de modo tal que la “Lengua” de la pieza “H” calce sin luz.

Luego se rebaja el soporte para las mordazas y se realiza el corte “C” de forma tal que una vez colocadas las mordazas, estas y el soporte queden al ras.

Las perforaciones y roscas se realizan según el plano.

Eje, Vástago y manivela

G: Eje

REF. A3.1

Construcción:

Se parte de una varilla de 8mm de acero inoxidable y se le tornea en ambas puntas 10mm de rosca 8 x 1.25 (de no contar con torno con caja norton es posible utilizar una terraja o bien reemplazar la pieza por una varilla roscada de 8 x 1.25mm)

Una vez roscada la varilla, se perfora el orificio “A” de 10mm de profundidad con mecha de 4.25mm de diámetro (preferentemente en el torno para que la perforación quede centrada) y se rosca con macho de 5x0.8mm.

K: Vástago

REF. A3.2

Materiales:

Varilla redonda de acero inoxidable de 10mm de diámetro.

Construcción:

La medida del vástago es en este caso de 21cm pero a esta medida llegué luego de probar a que altura me resultaba más cómodo trabajar con la morsa.

Es preferible comenzar con un vástago más largo y luego cortarlo hasta llegar a la medida adecuada para cada uno.

Para realizar la perforación es preferible hacerla en el torno para que la pieza quede centrada.

Una vez colocada la varilla en el torno, se perfora con mecha de 4.25mm de diámetro y se rosca con el macho de 5x0.8mm. Luego se inserta el espárrago “T” y se lo fija con sellador de roscas.

También se puede fabricar un vástago de 2 partes cortando el mismo en dos partes e insertando un espárrago roscado. De esta forma podemos trabajar con 2 alturas.

J: manivela

REF. A3.3

Materiales:

Varilla de 6mm de acero inoxidable

Construcción:

Se parte de una varilla de 6mm de acero inoxidable de 40 mm de largo a la que se le tornea en una punta 8mm de rosca 5x0.8mm (de no contar con torno con caja norton es posible utilizar una terraja)

M/N: Mordazas

Plano:

Un excelente material para construir las mordazas es el especial K, este es un acero ledeburítico al 12% de cromo y 2% de carbono, de muy buena resistencia al desgaste mecánico, alta dureza y de una muy buena estabilidad térmica que permite mecanizar la pieza en crudo y templarla sin que las roscas se vean afectadas.

Utilizado generalmente para fabricar herramientas de corte y de estampado, el acero especial K es una muy buena opción para construir las mordazas.

Al igual que en el caso de la construcción de anzuelos (Nota del Magazine Digital Mosquero Nro14), en este caso tenemos que someter al acero procesos térmicos para poder mecanizarlo y luego lograr una dureza adecuada.

Existen aceros que no requieren tratamiento térmico y estos son los generalmente utilizados en las mordazas pero el utilizar aceros de temple mejora sustancialmente la calidad y durabilidad de las mismas. Dado que puede resultar complicado el templar correctamente un acero, una buena opción es enviar la pieza a algún taller especializado en tratamiento térmico donde obtendremos un temple óptimo muy difícil de lograr en forma casera.

Un proceso térmico que se puede realizar fácilmente es el recocido. Este proceso es necesario para ablandar el acero y hacer más fácil el mecanizado. Para lograrlo llevamos el acero a 850ºC y lo enfriamos lentamente (10-20ºC/hra.) hasta los 600ºC y luego enfriarlo al aire libre.

Una vez que tenemos el acero recocido podemos comenzar a mecanizarlo.

Construcción:

Si partimos (como en mi caso) de un trozo de barra de acero especial K calibrado de 15mm x 15mm Primero tenemos que obtener dos piezas de 7mm x 14mm x 82mm. Esto lo logré cortando la barra con la sierra sensitiva y rebajando a 14mm con piedra.

(Las medidas de las mordazas aceptan variaciones pero será necesario modificar las medidas del brazo articulado para que las mismas queden en la posición correcta.)

Dado que el acero del que partí era calibrado, utilicé las caras originales para enfrentarlas y no fue necesario rectificarlas.

Una vez que tenemos las dos piezas a medida, colocamos las piezas enfrentadas en el torno (utilizando el plato de 4 mordazas) y torneamos la punta de las mordazas según las medidas del Plano A6.1 y A6.2.

Luego realizamos las perforaciones y roscas indicadas en el plano y la pieza está lista para templarla o enviarla a templar.

Si optan por realizar el templado, es recomendable contar con las curvas de templado y revenido del acero utilizado a fin de lograr una dureza adecuada.

Para el caso de utilizar especial K las curvas son las siguientes:

E/O/U Tornillo con cabeza ancha

Para lograr tornillos con cabeza ancha que tengan buen agarre para apretar las mordazas, frenar el cabezal y ajustar el vástago, partí de rodajas de barra de aluminio de 20mm de diámetro x 5mm de espesor y tornillos allen en cuyas cabezas realicé estrías.

En el centro de las rodajas perforé con una mecha de 1mm de diámetro menor a la cabeza del tornillo.

Con la ayuda de una morsa de banco o prensa hidráulica clavamos la cabeza del tornillo en la rodaja de aluminio.

Opcional:

Moleteado.

R/S Base / Plancha de goma

Plano:

La base de la morsa es simplemente una plancha de hierro de 5mm de espesor a la cual se le atornilla el soporte del vástago torneado (en este caso utilicé acero inoxidable pero es posible utilizar aluminio o bronce) según las medidas indicadas en el plano A7

Para evitar que la morsa se mueva al trabajar con ella y pueda rayar la mesa, una opción es pegarle una plancha de goma en la cara inferior. También es posible colocarle unos tacos de goma.

El Cabezal terminado

Me descubro antes usted...vaya trabajo se ha dado.Muchas gracias por compartirlo. Un saludo desde Cantabria. España... :D

ResponderEliminarJuan_S

Espectacular el trabajo realizado. Mi más sincera enhorabuena. Trabajo bien hecho, bien explicado y un torno de montaje bonito y de calidad extraordinaria.

ResponderEliminarAmigo, muy bonita esta morza, tenes a la venta de la misma y si fuese asi cuanto cuesta? Muy lindas cosas haces... te dejo mi correo exploratus21@hotmail.com

ResponderEliminarSaluos

Gonzalo

Gracias amigo por postear estos planos , gracias a estos ya tengo una prensa de lujo ...

ResponderEliminarGracias amigo por publicar estos planos .... ya que gracias a estos pude fabricar mi prensa y quedo de lujo .... ahora podre entrar al maravilloso mundo del montaje ...

ResponderEliminarespectacular, gracias por compartirlo

ResponderEliminarbuen blog... me gustaria q me ayuden o me ayude el dueño del blog con el plano de las mordazas y la base en tamaño mas grande para poder observar mejor las dimensiones, si no es mucha molestia gracias de ante mano..

ResponderEliminary gracias por compartirlo...

mi mail es: fly_fishing26(arroba hot mail.com)

Gracias muy lindo trabajo.

ResponderEliminarcarlos, cuanto tiempo tardaste en hacerlo?gracias, un saludo

ResponderEliminarcarlos, ¿cuánto tardaste en hacerlo? gracias, un saludo

ResponderEliminarcarlos, cuanto tardaste en hacerlo?disculpe las molestias. gracias y un saludo

ResponderEliminarmuy buena! felicitaciones

ResponderEliminar